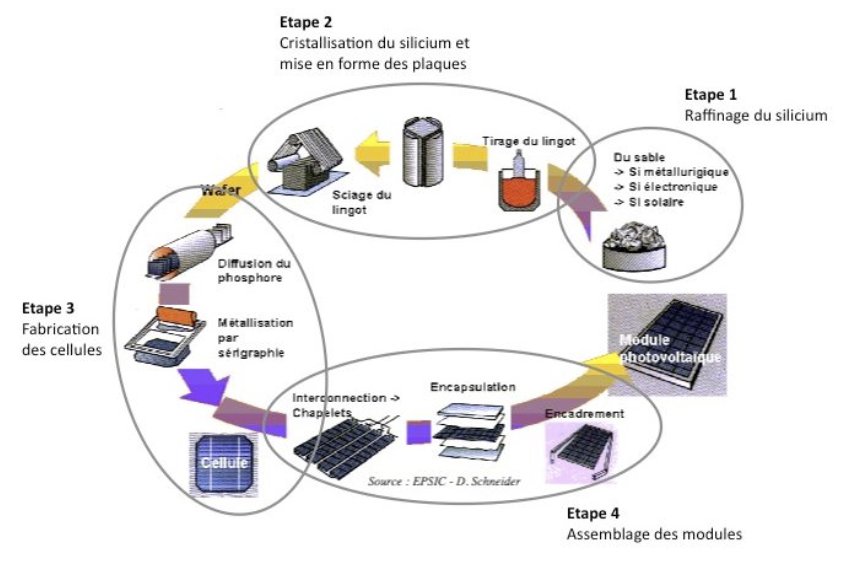

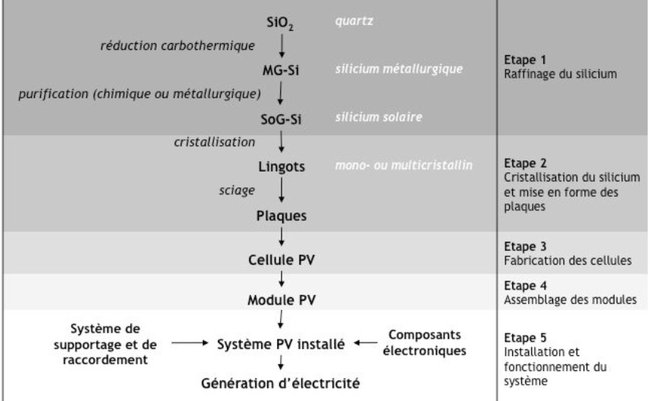

Pour la cristallisation, trois grandes voies sont possibles, selon le choix technologique fait par le fabricant.

- Le tirage Czochralski, pour donner des lingots cylindriques de silicium monocristallin (sc-Si).

Le silicium monocristallin est obtenu par croissance ou étirage d’un lingot cylindrique à partir d’un monocristal « souche » selon le procédé Czochralski ou CZ. Les cellules finales du silicium monocristallin ont un des meilleurs rendements (15%), mais pour une plus grande dépense énergétique à cette étape.

- La solidification directionnelle donne des briques de silicium multicristallin (mc-Si).

Le silicium multicristallin est obtenu par coulage en lingotière dans laquelle s’opère un refroidissement lent, de l’ordre de quelques dizaines d’heures. Sa mise au point est moins énergivore, et le rendement final des cellules est d’environ 12%.

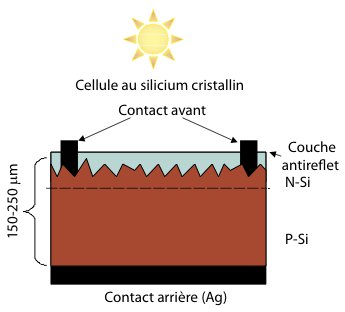

Le sciage des plaques (mc-Si et sc-Si) : Les lingots monocristallins et les briques multicristallines sont après la première étape découpés en tranches par une scie à fil, à une épaisseur d’environ 250 µm. L’opération est réalisée en présence de slurry, une solution organique contenant des abrasifs en suspension. Il faut souligner une perte importante de matériau lors du sciage (30 à 40% non recyclé). Sur les schémas, on remarque que les coins du silicium monocristallin sont arrondis car la plaque est découpée dans un lingot cylindrique.

- Le tirage de ruban pour donner du silicium multicristallin en ruban.

Cette dernière option technologique combine les étapes de cristallisation et de mise en forme du silicium, et présente l’avantage de minimiser la perte matière. Il est obtenu par entraînement d’un ruban de silicium sur un support plan ou tubulaire à partir d’un bain de silicium fondu. C'est un procédé quasiment abandonné dans l'industrie en 2019.